Sie haben Ihre Abkantpresse, die so eingerichtet ist, dass sie Ihr Material genau dort biegt, wo Sie es möchten, und zwar in genau dem Winkel, den der Job erfordert. Ihre Umformung ist in Ordnung, Ihre Zahlen wurden geknackt und Ihre treue Abkantpresse wartet nur darauf, ihr Ding zu machen.

Aber es gibt eine wichtige Sache, die leicht übersehen wird, und es ist wichtig zu verstehen, wie es funktioniert und, was noch wichtiger ist, wie man es einrichtet. Die Rede ist natürlich vom Krönungsprozess.

Die Balligkeit kommt zum Einsatz, wenn lange oder große Teile gebogen werden, sie kann auch bei längeren, schwereren Abkantpressen und solchen am oberen Ende der Leistungsskala von Vorteil sein. Wenn eine Last aufgebracht wird, um eine Biegung zu bilden, tritt eine gewisse Durchbiegung auf. Dies führt zu Verformungen und bedeutet, dass, wenn Ihre Biegung an den Enden dank des Servohydrauliksystems und der Kolben an den Enden des Balkens punktgenau ist, dies möglicherweise näher an der Mitte Ihres Werkstücks nicht immer der Fall ist.

Dabei handelt es sich nicht um einen Bedienerfehler oder ein Problem mit Ihrer Abkantpresse; es ist eher eine einfache Tatsache der Materialwissenschaft und Physik. Der Prozess der Kompensation dieses Phänomens ist, kurz gesagt, die Krönung.

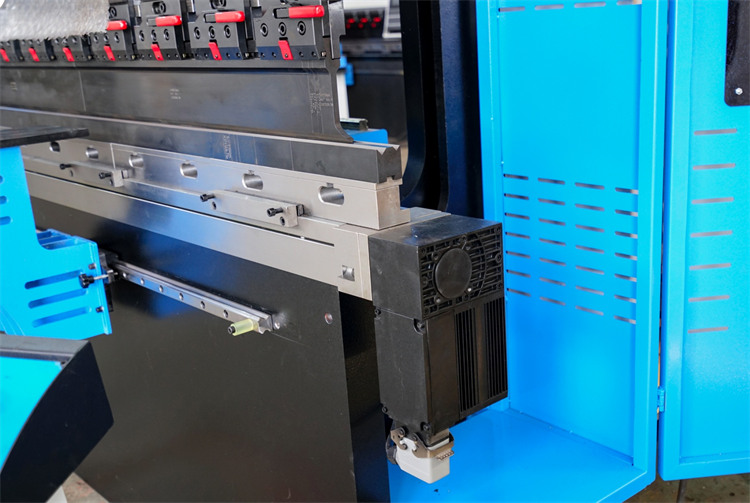

Um eine gleichmäßige Biegung über die gesamte Länge eines Werkstücks zu gewährleisten, ist ein Bombiersystem von entscheidender Bedeutung, das sich entweder im Balken der Abkantpresse, im Tisch selbst oder sogar in beiden befinden kann. Es stellt sicher, dass die Winkel in der Mitte Ihres Strahls mit denen an den Enden übereinstimmen, und kompensiert diese Durchbiegung genau dort, wo eine Kompensation erforderlich ist. Hydraulische Bombierung ist in der Regel in die heutigen Abkantpressen eingebaut; Es gibt auch CNC-Keilsysteme, die möglicherweise als Zusatz vom Werkzeuglieferanten oder Hersteller von Abkantpressen angeboten werden.

1. Hydraulisches Krähen

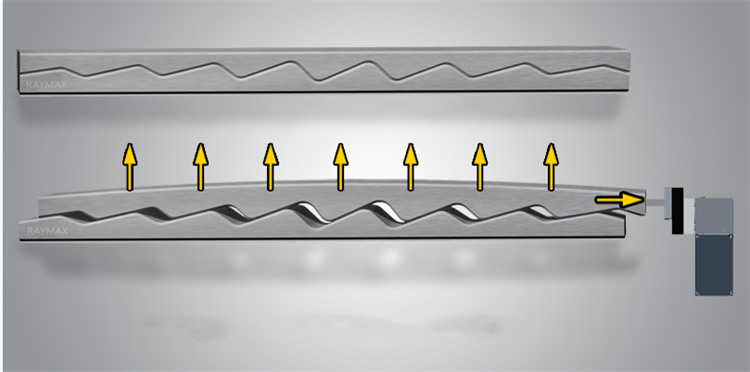

Installieren Sie am Abkantpressenrahmen zusätzlich zur Installation von zwei Hydraulikzylindern an zwei Seiten einen weiteren Zwei-Hilfs-Hydraulikzylinder in der Mitte der Maschine. Beim Abwärtshub wird der Hilfszylinder mit flüssigem Öl gefüllt und geht nach unten. Während des Biegevorgangs Hydraulikölzulauf in den Hilfszylinder, damit der Schieber zum Ausgleich eine Abwärtsauslenkung erzeugt.

Installieren Sie den Hilfshydraulikzylinder im unteren Teil des Arbeitstisches. Während des Biegevorgangs erzeugt es eine Aufwärtskraft auf den Arbeitstisch, der das automatische Bombiersystem bildet.

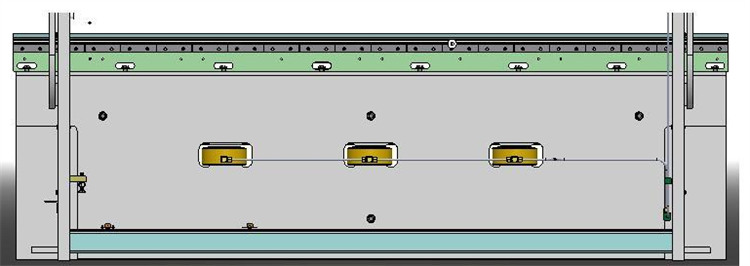

Die Druckausgleichseinrichtung besteht aus mehreren kleinen Ölzylindern. bestehend aus einem Ölzylinder, einer Hauptplatine, einer Hilfsplatte und einer Stiftwelle und einem Ausgleichszylinder auf dem Arbeitstisch angeordnet ist und ein Druckausgleichssystem mit einem Proportional-Entlastungsventil gebildet ist.

Beim Arbeiten. Die Hilfsplatte stützt den Ölzylinder, der Ölzylinder hält die Hauptplatine hoch. überwindet nur die Verformung des Schiebers und des Arbeitstisches. Die konvexe Vorrichtung wird durch ein numerisches Steuersystem gesteuert, so dass die Vorspannung entsprechend der Dicke der Platte, der Öffnung der Matrize und der Zugfestigkeit des Materials beim Biegen verschiedener Blechmaterialien bestimmt werden kann.

Der Vorteil der hydraulischen Bombierung besteht darin, dass sie die Durchbiegungskompensation für eine kontinuierliche variable Verformung mit großer Kompensationsflexibilität realisieren kann, aber es gibt einige Nachteile einer komplexen Struktur und relativ hoher Kosten.

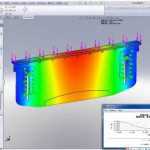

2. Mechanische Bombierung

Die mechanische Balligkeit ist eine Art neues Durchbiegungskompensationsverfahren, bei dem im Allgemeinen eine dreieckige schräge Keilstruktur verwendet wird.

Das Prinzip ist, dass der Keilblock aus zwei Dreiecken mit einem Winkel, der obere Keil, der sich in x-Richtung bewegt, nur in y-Richtung bewegt werden kann. Wenn sich der Keil um die Distanz entlang der x-Richtung bewegt, bewegt sich der obere Keil um die h-Distanz unter der Kraft des unteren Keils nach oben. das ist das Prinzip der mechanischen Bombierung.

In Bezug auf vorhandene mechanische Kompensationsstruktur. zwei Aufspannplatten werden in voller Länge auf dem Arbeitstisch platziert, die obere und untere Platte werden durch die Tellerfeder und die Anschläge verbunden. Die oberen und unteren Platten bestehen aus einer Reihe von schrägen Keilen mit unterschiedlichen Neigungen, die durch den Motorantrieb relativ beweglich sind, sich bilden und eine ideale Kurve für eine konvexe Position bilden.