Stellen Sie kurz den Produktionsprozess der Edelstahlspüle vor. Die Herstellung von Edelstahlspülen umfasst im Allgemeinen die Auswahl der Rohstoffe, Produktionsprozesse, Oberflächenbehandlung usw. Im Allgemeinen sind diese drei Schritte erforderlich, von denen die Auswahl der Rohstoffe und die Produktions- und Verarbeitungsprozesse die wichtigsten sind.

Auswahl der Rohstoffe

Gegenwärtig sind die Edelstahlmaterialien, die üblicherweise von inländischen Herstellern von Edelstahlspülen verwendet werden, 0,8-1,0 mm dicke Edelstahlplatten, die sich am besten für die Herstellung von Spülen eignen. Eine zu dünne Platte beeinträchtigt die Lebensdauer und Festigkeit der Spüle. Wenn der Teller zu dick ist, kann das gespülte Geschirr leicht beschädigt werden.

Produktionsprozess

Es gibt zwei Hauptbehandlungsverfahren für Spülbecken aus Edelstahl: Schweißen und einmaliges Umformen.

1. Schweißverfahren

Das Schweißverfahren besteht darin, die Rillenoberfläche und den Rillenkörper getrennt zu stanzen und dann die beiden durch Schweißen zu verbinden und die Oberfläche der Schweißnaht zu füllen und zu polieren. Im Allgemeinen gibt es keine Schweißspuren an der Frontansicht. Dieses Herstellungs- und Verarbeitungsverfahren ist einfach im Prozess und kann durch eine kleine Stanzpressausrüstung und einfache Formen erreicht werden. Im Allgemeinen werden 0,5-0,7 mm Edelstahlplatten verwendet. Dieses Verarbeitungsverfahren hat weniger Verluste während des Produktionsprozesses und die Kosten sind relativ niedrig. Daher ist der Preis der nach diesem Verfahren hergestellten Edelstahlspüle relativ niedrig. Solange es sich nun um ein Produkt eines regulären Herstellers handelt, wird der Schweißprozess durch numerisch gesteuertes Wellenwiderstandsschweißen geschweißt und die Qualität wird bestanden. Es gibt zwei Möglichkeiten:

1) Die erste ist die umlaufende Schweißung des Beckens und der Platte, auch Nahtschweißung (Bodenschweißung) genannt.

Sein Vorteil ist sein schönes Aussehen. Nach einer strengen Behandlung ist es nicht einfach, Schweißnähte zu finden, und die Oberfläche der Spüle ist flach und glatt. Der Nachteil ist, dass manche Verbraucher die Robustheit anzweifeln. Tatsächlich umfasst die aktuelle Schweißtechnologie hauptsächlich Unterlichtbogenschweißen und das fortschrittlichste Widerstandsschweißen mit numerischer Steuerung, und die Qualität ist bestanden. Der Nachteil dieses Schweißverfahrens ist, dass es zu viel Material verbraucht und zwei Stahlplatten stanzen muss.

2) Die andere ist das Stumpfschweißen von zwei Einzelbecken zu einem, auch Stumpfschweißen genannt.

Der Vorteil besteht darin, dass das Becken und die Platte einstückig gedehnt und geformt werden, was stark und haltbar ist. Der Nachteil ist, dass die Schweißspuren gut zu sehen sind und die Ebenheit etwas schlechter ist. Tatsächlich werden einige sogenannte einstufige Doppeltankspülen nicht aus einem Stück Material gestanzt, sondern durch zwei einzelne Becken maßgeschneidert geschweißt. Achten Sie beim Kauf darauf, dass sich die Lötstelle in der Mitte der beiden Senken befindet, was von der Rückseite zu sehen ist. Ein Teller wird in zwei Becken gestanzt. Es gibt keine solche Technologie auf der Welt. Das Schwierigste für den stumpfgeschweißten Topf ist es, die ebene Oberfläche des Topfes sicherzustellen. Wenn es garantiert werden kann, dann ist es wirklich der beste Weg. Da es das gleiche Material wie das Gesamtdehnen verwendet, kann es auch das Dehnungsproblem des verbundenen Dehnens lösen.

Die Schweißqualität der Spüle ist der kritischste Faktor, der die Lebensdauer der Spüle beeinflusst. Gutes Schweißen kann Rost und Entlöten verhindern. Das Schweißen sollte glatt, glatt, dicht und frei von Fehlschweißungen, Rostflecken und Graten sein. Alle Doppelbecken, deren Tiefe 18 cm überschreitet, sind geschweißt. Da der Doppelbeckentank gleichzeitig mehr als 18 cm gedehnt wird (die Tiefe des Tanks, nicht die Gesamthöhe des Tanks und die Seite des Tanks)), ist dies die Grenztiefe der Verarbeitungstechnologie.

2. Einmaliges Umformen des integralen Streckverfahrens (hauptsächlich für einzelne Nuten verwendet)

Dieses Verfahren zur Verarbeitung von Spülen aus rostfreiem Stahl wird aus einer ganzen Materialbahn hergestellt, was eine relativ hohe Verarbeitungsausrüstung und Formen erfordert. Da das einmalige Umformen eine hohe Qualität und Duktilität des Blechs erfordert, wird es im Allgemeinen mit einem 0,8-1 mm dicken Edelstahlblech gestanzt. Verwenden Sie integrierte Formen und importierte Stanzmaschinen. Wegen des großen Schnittverlusts am Rand der Folie bei der Herstellung des Ein-Schuss-Formverfahrens und der hohen Investition in Formen und Ausrüstung sind die Kosten hoch. Daher ist die durch dieses Verfahren hergestellte Edelstahlspüle teurer.

Das Herstellungsverfahren mit einmaligem Formen ist sehr beliebt, und sein Herstellungsverfahren ist schwierig. Diese Art der Produktionstechnologie ist sehr anspruchsvoll, und das einteilige Umformverfahren ist ein besonders wichtiger Prozess, der ein hohes Stahlblechmaterial erfordert. Es löste das Leckageproblem, das durch das Schweißen des Beckenkörpers verursacht wurde, dass die Schweißnaht der Korrosion verschiedener chemischer Flüssigkeiten (wie Reinigungsmittel, Edelstahlreiniger usw.) nicht standhalten kann. Aber es gibt viele Mängel beim Spülen eines Tellers in ein Waschbecken, wie zum Beispiel:

1) Die Gesamtdicke der geformten Spüle ist ungleichmäßig, relativ dünn, meistens etwa 0,7 mm. Diese Technologie ist derzeit nicht überwunden, der Boden der Spüle ist zu dünn, und die bessere Beckendicke sollte 0,8-1,0 mm betragen.

2) Das Waschbecken darf nicht zu tief sein. Da es zu tief ist, wird die Wand des Spülbeckens zu dünn und gebrochen, und zu seichtes Wasser spritzt leicht heraus, was bei der Verwendung lästig ist.

3) Streckwassertanks erfordern im Allgemeinen ein Hochtemperaturglühen, normalerweise bei einer Temperatur über 1200 Grad. Nach einer solchen Behandlung wird die Steifigkeit des Wassertanks natürlich geschwächt und die Härte des Wassertanks definitiv beeinträchtigt.

4) Hinsichtlich der Kantenbearbeitung ist das insgesamt gestreckte Becken in der Regel einlagig gebördelt. Einerseits ist es sehr gut möglich, dass die Hände des Installationsarbeiters geschnitten werden. Das Wichtigste ist, dass es keine "Verstärkungsrippe" gibt und das Gewicht nicht gut genug ist. Gleichzeitig ist es schwierig, die Wirkung von Sperrwasser zu erzielen.

5) Es ist schwierig, den gesamten Stretcheinsatz flach zu machen.

6) Die Kosten sind zu hoch. Aufgrund der extrem hohen Anforderungen an Materialien und Prozesse werden die Kosten für ein einzelnes Becken praktisch erhöht.

Der Vorteil des einmalig geformten Waschbeckens besteht darin, dass das Material besser ist als das des geschweißten Beckens, der Prozess kompliziert ist und die Verarbeitung schwierig ist. Der Prozess des Schweißens der Spüle ist einfach, und die Platte wird auf einmal nicht gut geformt, aber der relative Preis ist etwas günstiger, und die Dicke der Bodenplatte ist auch dicker als beim einmaligen Formen. Einfach gesagt, es gibt keinen Unterschied in der Verwendung zwischen einer geschweißten Spüle und einer einteiligen Spüle. Allerdings kann die integrierte Edelstahlspüle aus verfahrenstechnischen Gründen nicht zu tief ausgeführt werden und es besteht die Gefahr von Spritzwasser. Der herausragende Vorteil der integrierten Spüle besteht darin, dass durch den Schweißspalt keine Leckageprobleme auftreten, da die Spüle nicht durch verschiedenste chemische Flüssigkeiten (zB Reinigungsmittel, Edelstahlreiniger etc.) angegriffen wird. Dieser Vorteil hat aber wegen der langen Garantiezeit keine Vorteile mehr.

Oberflächenbehandlung

Derzeit gibt es vier Arten von Oberflächenbehandlungsverfahren für Edelstahlspülen: Zum einen das Mattieren (gebürstet), zum anderen das Sandstrahlen (matte perlsilberne Oberfläche), das dritte das Polieren (Spiegeln) und das vierte das Prägen.

1. Zuckerguss (Drahtziehen)

Derzeit ist das Mattieren (Drahtziehen) das am weitesten verbreitete Oberflächenbehandlungsverfahren in der Edelstahlspülen verarbeitenden Industrie. Einige Hersteller machen den Zuckerguss ganz einfach, und die Kosten sind auch niedrig. Verwenden Sie zum Polieren einfach die Schleifscheibe. Solche Kunden haben keine sehr hohen Anforderungen an die Oberfläche des Materials. Ein kleiner Oberflächenfehler wird nach mehrmaligem Polieren beseitigt.

Gegenwärtig haben einige Edelstahl-Vertriebseinheiten in Wuxi und Zhejiang Ganzwalzen-Ölschleifgeräte eingeführt, was die Schwelle für Edelstahlspülenverarbeitungsunternehmen erhöht. Der Oberflächenqualität des Produkts muss mehr Aufmerksamkeit geschenkt werden. Natürlich ist das Ölfräsen der gesamten Walze auch ein Test der Oberflächenqualität des Materials, einschließlich des vom Kunden gewünschten Oberflächenbearbeitungsstils, der Richtung der Textur usw. Die Fehler, die bei dieser Bearbeitung leicht auftreten Prozess sind das Farbdifferenzband, das Vibrationsmuster sowie die Einkerbung und die Tiefe des Musters, die durch das Abschalten oder den Wechsel des Riemens während der Verarbeitung verursacht werden.

2. Sandstrahlen (matte perlsilberne Oberfläche)

Die Wirkung der Edelstahlspüle nach dem Sandstrahlen ist perlmatt. Sein Vorteil ist, dass es nicht an Öl haftet und sehr schön ist. Dieses Oberflächenbehandlungsverfahren ist in Europa sehr beliebt und in Mode. Bei der Oberflächenbehandlung einiger Haushaltsgeräte übernehmen fast alle Exporthersteller diesen Verarbeitungsstil. Beim Sandstrahlen werden hauptsächlich Kugelstrahlen von Glasperlen und dann eine chemische Oberflächenbehandlung verwendet.

3. Polieren (Spiegel)

Polieren (Spiegeln) war in den Anfängen ein weit verbreiteter Oberflächenbehandlungsstil. Unabhängig davon, ob es sich zu Beginn auf manuelles Polieren oder später auf mechanisches Polieren stützte, war es das Streben nach einer glatten und reflektierenden Oberfläche. Je flacher die Oberfläche ist, desto höher ist der Reflexionsgrad. Das Polieren stellt hohe Anforderungen an das Material selbst, die Oberflächenqualität ist während der Bearbeitung schwer kontrollierbar und zudem am leichtesten zu zerkratzen. Und nach langer Zeit ist der Spiegeleffekt weg.

4. Prägung

Der geprägte Stil besteht aus geprägtem Material. Dieses Material ist in heimischen Stahlwerken nicht vorrätig, und die Produktionstechnologie dieses Materials steht Ganzstahlwerken nicht zur Verfügung, so dass seine Kosten relativ hoch sind. Das geprägte Material ist sehr verschleißfest. Ich persönlich denke, wenn die Popularität dieses Materials so beliebt sein kann wie andere oberflächenbehandelte Materialien, wird es auch vom Markt anerkannt werden.

Der spezifische Umformprozess der Edelstahlspüle

1. Streckziehen

1) Maschine: Verwenden Sie im Allgemeinen eine hydraulische Presse mit größerer Tonnage (200 t) oder mehr, um die Platte zu dehnen.

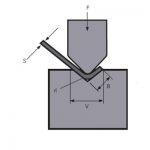

2) Form: Der Winkel sollte nicht zu gerade sein, im Allgemeinen direkt über φ10, die Struktur sollte vernünftig sein.

3) Material: Im Allgemeinen muss die Dicke der Platte zwischen 0,8 und 1,0 mm liegen. Wenn sie diesen Bereich überschreitet, wird selbst eine hydraulische Presse mit 500 t schwach.

4) Wärmebehandlung: Der gesamte gedehnte Wassertank muss im Allgemeinen einer Hochtemperatur-Glühbehandlung unterzogen werden, normalerweise bei einer Temperatur über 1200 Grad, um die inneren Spannungen nach dem Dehnen zu beseitigen.

5) Oberflächenbehandlung: Drahtziehen, Polieren, Polieren (in der Regel glatt).

6) Prozess: Nach dem Hinzufügen des Ziehöls zur Matrize kann die Platte glatt gestreckt, nach dem Formen geglüht und die Oberfläche behandelt werden.

2. Handformen

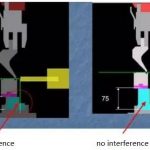

1) Maschine: Verwenden Sie im Allgemeinen eine Abkantpresse, eine hydraulische Presse zum Formen und eine Argon-Lichtbogenschweißmaschine zum Schweißen.

2) Vorrichtungen: Biegevorrichtungen, hydraulische Pressformen.

3) Material: Da der Prozess das Biegen anwendet, ist die Dicke der Platte nicht begrenzt, und eine angemessene Dicke wird im Allgemeinen entsprechend der Wirtschaftlichkeit angenommen.

4) Schweißen: Je nach Materialstärke können unterschiedliche Schweißströme ausgewählt werden, zum Beispiel wird der Schweißstrom unter 220 A für 1,2 mm verwendet.

5) Oberflächenbehandlung: Drahtziehen, Polieren, Polieren (in der Regel glatt).

6) Prozess: Im Allgemeinen wird das Blech zuerst gebogen und geformt, und dann werden die Seitennähte wie eine Origami-Box geschweißt, und schließlich wird eine Oberflächenbehandlung durchgeführt.