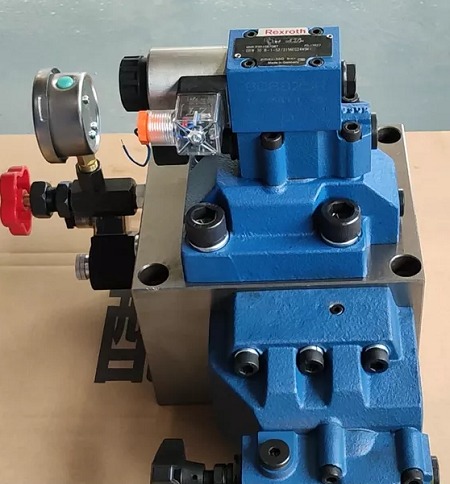

Mit der Entwicklung der Fertigungsindustrie wurde die Entwicklung der hydraulischen Schermaschine zunehmend zum Standbein der Maschinenbauindustrie, aber es gibt auch einige Probleme im tatsächlichen Betrieb, je nachdem, wie man damit umgeht.

Häufige Ausfälle der hydraulischen Schermaschine

Fehler 1: Die Ölpumpe ist zu laut

Methode des Ausschlusses

1. Der Ölansaugwiderstand der Ölpumpe ist zu groß, überprüfen Sie die Ölansaugleitung und beseitigen Sie die Verstopfung.

2. Die Ölzahl ist zu niedrig, das Hydrauliköl durch eine höhere Ölzahl ersetzen.

3. Die Ölviskosität ist zu hoch, wechseln Sie das Arbeitsöl.

4. Der Spalt zwischen der Endfläche der Pumpenwelle und der Motorwelle ist klein, passen Sie den Wellenendspalt an.

Fehler 2: Öltemperatur ist zu hoch

Methode des Ausschlusses

1. Die interne Leckage der Ölpumpe ist zu groß. Überprüfen Sie die Ölpumpe.

2. Die Ölrücklaufleitung der Ölpumpe ist verstopft oder nicht entsperrt. Die Ölviskosität ist zu hoch, um die Ölrücklaufleitung zu reparieren, auszutauschen oder die Ölviskosität zu verringern.

3. Die Ölpumpe ist beschädigt, ersetzen Sie sie durch eine neue.

Fehler 3: Leckage im Entlüftungsventil

Ausschlussmethode:

1. Demontage und Kontrolle des dichten Abschlusses der Kegelfläche des Ablassventils.

2. Reparieren oder ersetzen Sie das Entlüftungsventil.

Fehler 4: Die Öffnung ist verstopft, und das System hat keinen Hauptüberdruckventilfehler

Ausschlussmethode:

Reinigen, Schleifen, Debuggen, Überprüfen, Reparieren oder Ersetzen des Überströmventils.

Wartung des Ölsystems

1. Die Öltemperatur der hydraulischen Schermaschine ist zu hoch und die interne Leckage der Pumpe nimmt zu und die Durchflussrate reicht nicht aus. Versuchen Sie, die Öltemperatur zu senken.

2. Die hydraulische Blechschneidemaschine verursachte aufgrund anderer hydraulischer Komponenten im System große Leckagen, die fälschlicherweise für einen unzureichenden Ausgangsfluss der Pumpe gehalten wurden. Es kann separat behandelt werden, basierend auf der Analyse der Gründe, nicht nur der Pumpe.

Besondere Aufmerksamkeit: Um zu beurteilen, ob die Pumpenleistung aufgrund einer großen Leckage in der Pumpe unzureichend ist, kann das Ablassrohr der Pumpe zerlegt, visuell überprüft werden, ob das Ablassvolumen und der Ablassdruck groß sind, und dann die Pumpe zur Inspektion und Reparatur zerlegt werden nach Bestätigung, da die Plungerpumpe entfernt und nicht einfach repariert wird.

3. Die gleitende Passfläche zwischen dem Kolben der hydraulischen Schermaschine und der Zylinderbohrung ist abgenutzt oder in eine axiale Richtung durch die Nut gespannt, was den Passspalt zwischen dem Kolben und der Zylinderbohrung vergrößert und bewirkt, dass Drucköl in die Zylinderbohrung austritt Pumpe durch diese Lücke. Der interne Hohlraum (aus dem Abflussrohr herausgeführt) erhöht die interne Leckage und verursacht einen unzureichenden Ausgangsfluss. Es kann repariert werden, indem die Außenkante des Kolbens verzinkt, der Kolben ausgetauscht oder der Kolben und der Zylinderkörper untersucht und angepasst werden, um sicherzustellen, dass der Passungsspalt zwischen den beiden innerhalb des angegebenen Bereichs liegt.

4. Für hydraulische Schermaschinen gibt es viele Möglichkeiten für verstellbare Axialkolbenpumpen (einschließlich leichter Kolbenpumpen): Wenn der Druck nicht zu hoch ist und der Ausgangsstrom nicht ausreicht, liegt dies meistens an innerer Reibung und anderen Gründen variabler Mechanismus nicht erreichen kann. Die extreme Position bewirkt, dass der Ablenkwinkel der Taumelscheibe zu klein ist; Wenn der Druck hoch ist, kann dies durch Einstellfehler verursacht werden. Zu diesem Zeitpunkt können der variable Kolben und der variable Kopf eingestellt oder wieder zusammengebaut werden, damit sie sich frei bewegen und den Einstellfehler korrigieren.

5. Wenn die hydraulische Schermaschine nach der Demontage und Reparatur wieder zusammengebaut wird, sind die beiden Löcher der Ölverteilungsplatte mit den am Pumpendeckel installierten Positionierungsstiften ausgerichtet, sodass sie sich gegenseitig Widerstand leisten, und die Ölverteilungsplatte und der Zylinderkörper können dies nicht zusammengebaut werden, was dazu führt, dass das Hoch- und Niederdrucköl miteinander kommuniziert, kann kein Öl bekommen. Achten Sie beim Zusammenbau auf die Richtung und richten Sie die Stiftlöcher so aus, dass der Positionierstift vollständig in den Pumpendeckel und dann in die Ölverteilerplatte eingeführt wird; Außerdem ist der Positionierungsstift zu lang und passt nicht gut.

6. Wenn die Spannschraube nicht angezogen wird, wird der Zylinderblock durch die Radialkraft des Zylinderkörpers schief, es entsteht ein Formspalt zwischen dem Zylinderblock und der Ölverteilungsplatte, die interne Leckage nimmt zu und der Ausgangsfluss ist unzureichend , daher sollte die Spannschraube schrittweise diagonal angezogen werden.