Vorteil der hydraulischen CNC-Abkantpresse

1. Einfache Bedienung

Die CNC-Abkantpresse ist sehr einfach zu bedienen und eine weniger arbeitsintensive Maschine. Der Bediener kann daher viele Maschinen gleichzeitig bedienen. Diese Maschinen können einfach durch Berühren, Fühlen und Geräusche des Bedieners bedient werden. Außerdem sind sie sehr benutzerfreundlich und verfügen über ein sehr leistungsfähiges Steuerungssystem.

2. Flexible Programmierung

Die flexible Programmierung der CNC-Abkantpresse ermöglicht es dem Bediener, die Maschine in einfachem Englisch oder jeder anderen geeigneten Sprache zu steuern.

Die verschiedenen Arten von Operationen, die durchgeführt werden können, sind auch als Optionen im Menü verfügbar. Sobald der gewünschte Arbeitsgang ausgewählt ist, erscheint eine weitere Liste mit Fragen zu Zykluszeiten, Materialien, Drücken und anderen Elementen im Zusammenhang mit dem Produktionsprozess auf dem Bildschirm. Und nachdem der Bediener die Antworten in die Maschine eingegeben hat, werden die Werte zur Bestätigung auf dem Bildschirm angezeigt, bevor die zugehörige Aufgabe gestartet wird.

3. Modernes Design

Die CNC-Abkantpresse verfügt über ein modernes Design, das es dem Bediener ermöglicht, die Reihenfolge der Biegungen einfach zu arrangieren. Es unterstützt den Bediener auch bei der schnellen Herstellung des gewünschten Produkts. Außerdem muss der Bediener nicht mehr abschätzen, wie viel Druck erforderlich ist, um einen bestimmten Biegegrad zu erzeugen. Auch die weiteren Faktoren wie Flanschlänge, Materialart, Stärke und Biegegrad können direkt in die CNC-Steuerung eingegeben werden. Das zu fertigende Teil kann auch in der 2D- oder 3D-Fertigversion betrachtet werden. Abgesehen davon, nachdem das erste Teil auf der Maschine oder über einen Offline-PC programmiert wurde, kann ein weniger erfahrener Bediener auch die nachfolgenden Teile problemlos produzieren.

4. Auf beiden Seiten sind zwei lineare Skalen auf „C“-Platten installiert.

Wir befestigen es auf dem Arbeitstisch, um den Effekt der Durchbiegung während der Arbeit zu eliminieren. Die Linearskala prüft die beiden Endpositionen des Stößels (Y1, Y2) und sendet ein Signal. Nach der Verstärkung durch den CNC-Verstärker wird das Signal an den Computer zurückgeführt. Dann steuert der Computer die Ölmenge, die in die Zylinder gelangt. So konnte die Parallelität von Stößel und Arbeitstisch unter ±0,01 mm gesteuert werden.

5. Vielseitigkeit: Biegen Sie jede Dicke und jeden Materialtyp (innerhalb der physikalischen Grenzen der Bremsen), einschließlich komplexer Teile wie elektronischer Chassis/Halterungen.

6. Das DELEM-System verfügt über automatische Test- und Selbstdiagnosefunktionen. Die Programmierung umfasst auch die Größe der zu biegenden Platte, die Abmessungen des Werkstücks und die Auswahl der Werkzeuge. Dann könnte das CNC-System die Biegekraft und Position von Hinteranschlag und Stößel automatisch berechnen. Auch das Zeitrelais für Stößeldurchdringung und -pressung konnte berechnet werden. Ein elektrohydraulisches Proportionalventil von ausgezeichneter Qualität kann die Synchronisation beider Zylinder sowie eine gute Kapazität zur Bewältigung exzentrischer Lasten gewährleisten.

7. Der Hinteranschlag nimmt eine Rollkugelumlaufspindel und eine Rollführung an, so dass die wiederholte Positionierungspräzision der X-Achse ±0,1 mm erreichen kann. Die vollständige Maschine ist mit einem Sicherheitsschutz und einem Verriegelungsmechanismus ausgestattet, um den Bediener vor Verletzungen zu schützen.

8. Alle gleitenden Hauptteile wie Zylinder, Kolbenstange, Führungsbahn sind mit einer Verschleißfestigkeitsbehandlung versehen.

9. Das CNC-System steuert den Hub des Stößels und des Hinteranschlags der hydraulischen CNC-Abkantpresse mit guter Präzision.

Nachteil der hydraulischen CNC-Abkantpresse

1. Materialhandhabung: Schwierigkeiten bei der Materialhandhabung großer Platten

2. Werkzeuge: Unteres und oberes Werkzeug erforderlich

3. Die Flanschlänge muss sich während des gesamten Biegevorgangs über die Matrize erstrecken, wodurch die Flanschgröße begrenzt wird

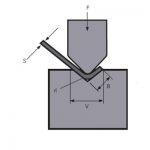

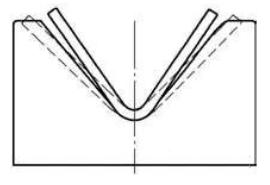

4. Rückfederung: Am Ende des Biegens tritt eine Rückfederung aufgrund der Wiederherstellung der elastischen Verformung auf, wie in Abbildung 1 gezeigt. Das Rückfederungsphänomen wirkt sich direkt auf die Maßhaltigkeit des Werkstücks aus und muss kontrolliert werden. Die diesbezüglich ergriffenen Prozessmaßnahmen sind: ① Winkelkompensationsverfahren. Wenn der Biegewinkel des Werkstücks 90 ° beträgt, kann die Biegemaschine unter dem Schlitz (V-förmig) Öffnungswinkel von 78 ° ausgewählt werden.

Abbildung 1

Die Druckbeaufschlagungszeit wird durch das Korrekturverfahren erhöht. Führen Sie am Ende des Biegens eine Druckkorrektur durch, um die Kontaktzeit der oberen Matrize, des Werkstücks und der unteren Nut der Biegemaschine zu verlängern, um den Grad der plastischen Verformung an der Kehle der unteren Nut zu erhöhen, damit die Rückprallneigung der Fasern verringert wird in der Zug- und Druckzone werden einander gegenübergestellt und dadurch der Rückschlag verringert.