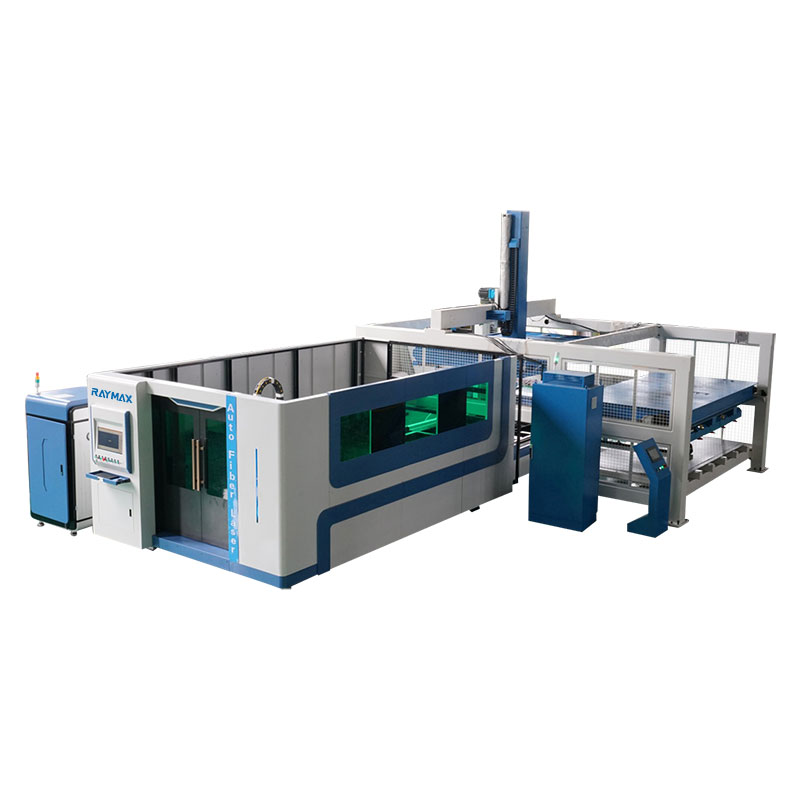

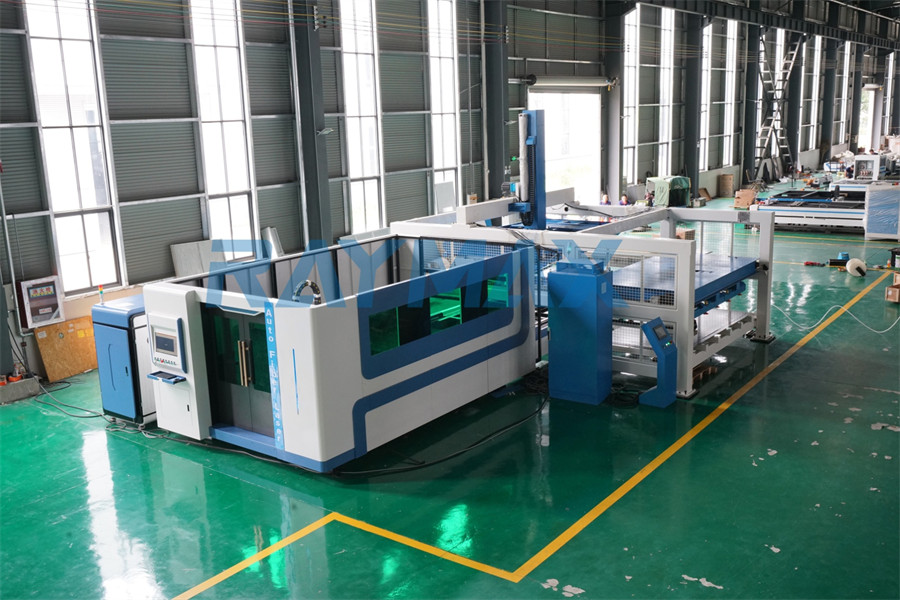

Laserschneidmaschine mit automatischem Materiallade- und -entladesystem

Insgesamt leichtes Design, das geteilte modulare Design reduziert die Installationszeit und die Transportkosten erheblich.

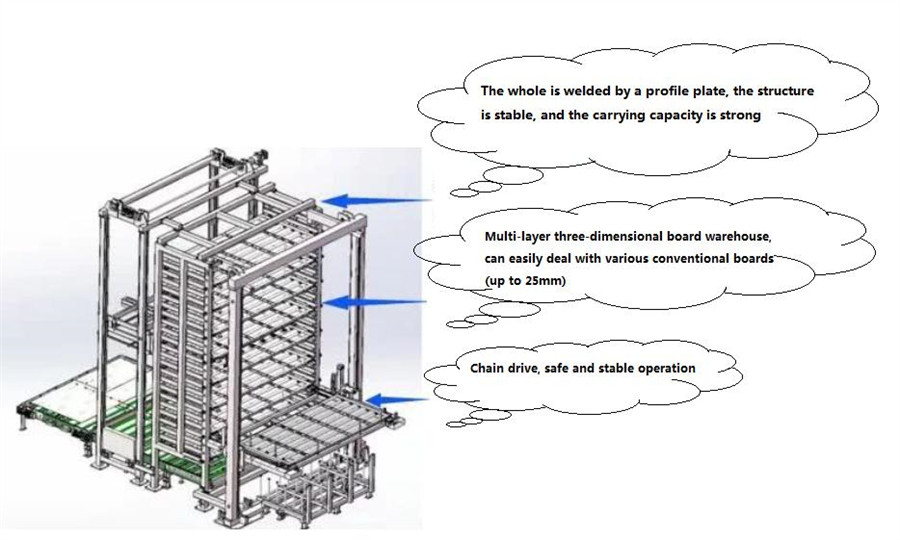

Sparen Sie Lagerraum in der Fabrik: kompaktes vertikales Design (obere Schicht ist für Stapel fertiger Produkte, untere Schicht für Materialpalette)

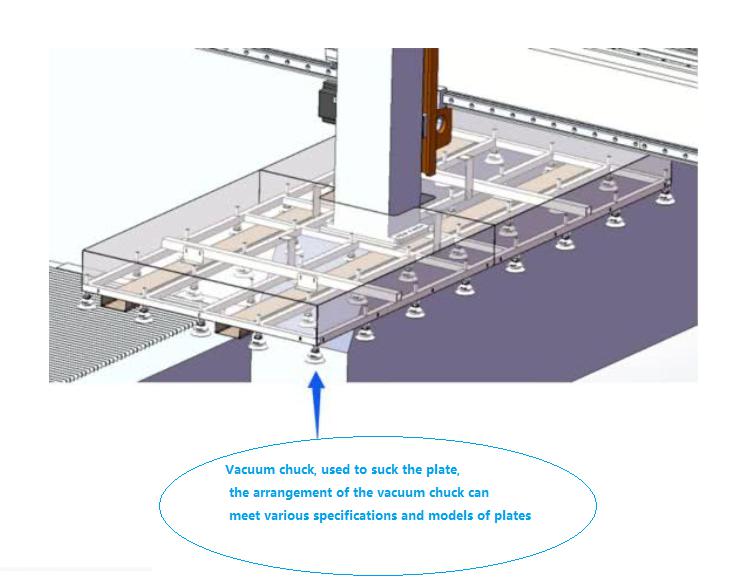

Separater Belade-Vakuumsauger und Entladegabelvorrichtung: Stabileres Arbeiten als integriertes Design

Leichter Materialzugriff: Gängige Materialien werden direkt neben der Maschine gelagert und sind sofort zugänglich

Hohe Effizienz: Der Wechseltisch lädt und entlädt automatisch, was die Auslastung des Gesamtsystems deutlich verbessert.

Unbeaufsichtigte Verarbeitung: Unbeaufsichtigte Verarbeitung unter sehr hohem Grad

Äußerst flexibel und einfach zu bedienen: Der Gabelstapler legt das Rohmaterial einfach in das Lagersystem ein oder entnimmt die bearbeitete Platte vom Stapel.

Unterstützt das automatische Be- und Entladen von bis zu 25 mm dicken Platten in verschiedenen Größen.

Besonderheit

▼ Bessere Strahlqualität: kleinerer fokussierter Punkt, feinere Schnittlinien, glatter Schnitt, schönes Aussehen, keine Verzerrung, höhere Arbeitseffizienz und bessere Verarbeitungsqualität;

▼ Die Schnittgenauigkeit ist hoch und die Maßhaltigkeit ist hoch. Der Schnitt ist flach und sauber, ohne Grate und der Materialverlust ist minimal.

▼ Dieses Gerät ist mit zwei pneumatischen Spannfuttern vorne und hinten und einem pneumatischen Spannfutter in der Mitte ausgestattet. Die drei Spannfutter können gleichzeitig mit hoher Schnittgenauigkeit klemmen und schneiden;

▼ Es kann Schneiden ohne Schwänze realisieren, Produktionskosten sparen und die Produktionseffizienz verbessern;

▼ Wechseltisch, automatisches Laden und Entladen von Materialbögen, Zeitersparnis und Verbesserung der Arbeitseffizienz

▼ CNC-System, schnellere Arbeitsgeschwindigkeit.

▼ Das Design des speziellen Blechspeichersystems erhöht die Produktionssicherheit.

A. Die Anzahl der Schichten der dreidimensionalen Speichereinheit kann an die tatsächliche Situation des Kundenstandorts angepasst werden. Jeder Lagerort kann 3T-Platten lagern; das Ganze ist mit Profilen verschweißt, die Struktur ist stabil und die Tragfähigkeit ist stark; Das Hubgetriebe übernimmt die Kettenübertragung und der Betrieb ist sicher und stabil.

B. Die Ladevorrichtung des Laser-Be- und Entladeroboters saugt das Plattenmaterial mit einem Vakuumsaugnapf zum Laserladebereich und schickt das Plattenmaterial dann zum Wechseltisch der ersten Laserschneidmaschine. Zu diesem Zeitpunkt bewegt sich der Laderoboter der Laserschneidmaschine in eine sichere Position. Die erste Laserschneidmaschine nahm ihre Arbeit auf. Dann entnimmt die dreidimensionale Bibliothek das von der zweiten Laserschneidmaschine benötigte Plattenmaterial und bewegt es zum Laserladebereich, und dann saugt der Laderoboter der Laserschneidemaschine das Plattenmaterial an und sendet es an den Tisch der zweiten Laserschneidmaschine. und die dritte Laserschneidmaschine Die Maschine zirkuliert wiederum, vollautomatischer Betrieb.

Technische Parameter

Automatisches Lade- und Entladesystem

| Maximales Gewicht des Schneidetisches laden | 10500 kg |

| Größe des Speicherblatts | 3000 x 1500 mm |

| Blechdicke laden und entladen | Dicke = <6 mm |

| Materialpalette (unterste Schicht) | 3 Tonnen |

| Maximale Belastung des Stapelbereichs | 3 Tonnen |

| Vakuumsauger für Blechdicke | 0,8-6mm |

| Blattaufnahme- und Entladezeit (während des Schneidens) | 1 Minute 30 Sekunden |