1. Mehrsprachige Benutzeroberfläche

2. 3D-Biegeprogrammierung

3. importieren können. setp/iges-Dateien

Besonderheit

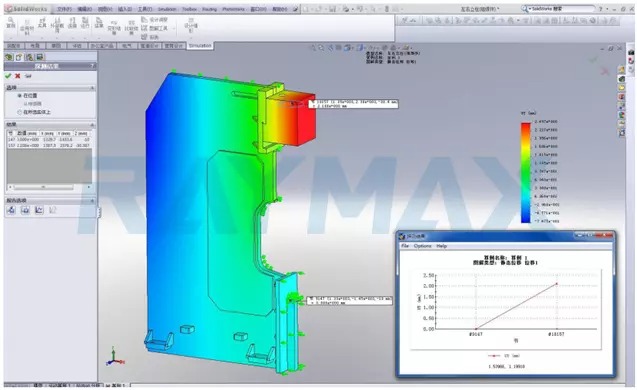

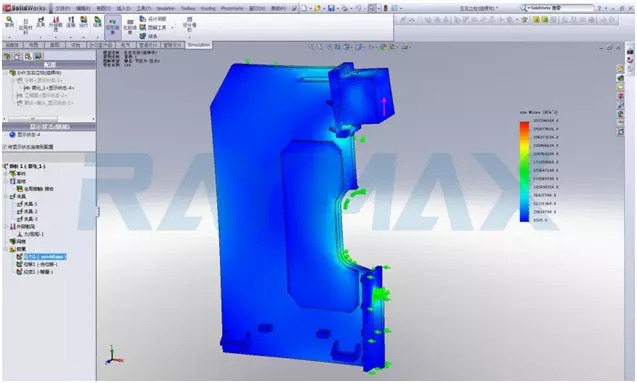

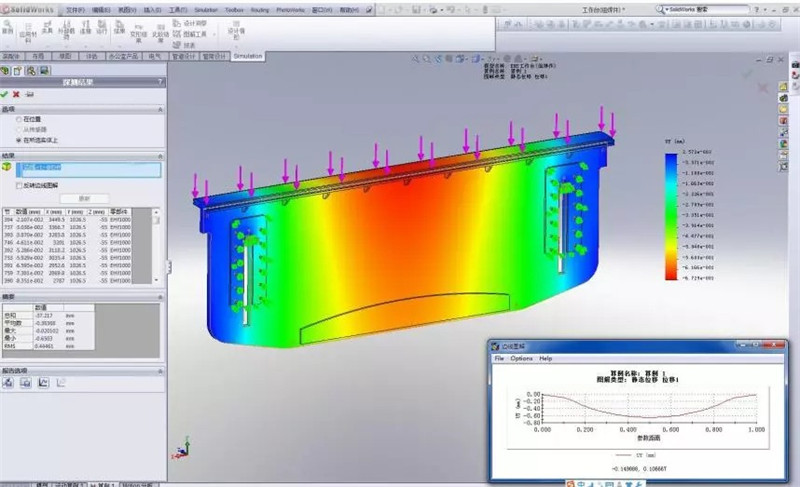

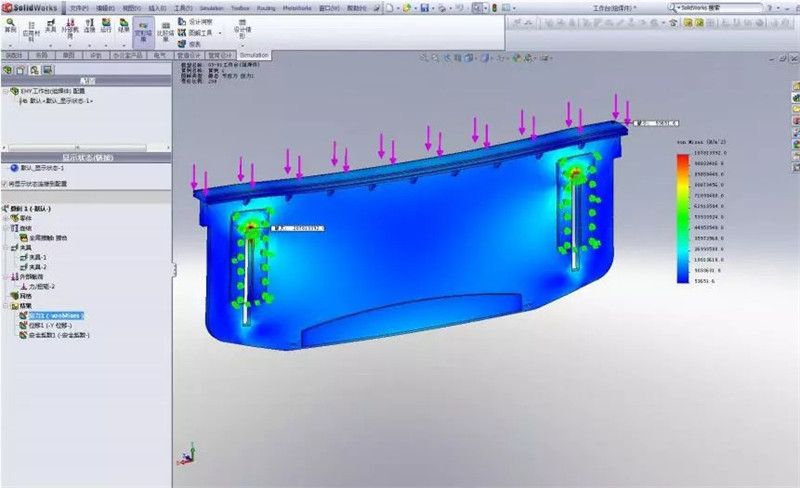

1. Die mechanische Hauptstruktur einer Werkzeugmaschine besteht aus Rahmen, Säule, Schieber, Arbeitstisch, Hauptzylinder, Rückenträger und anderen Teilen. Durch Finite-Elemente-Analyse und Optimierungsdesign durch dreidimensionale Software können die strukturelle Festigkeit und Steifigkeit jeder Hauptkomponente vollständig sichergestellt werden

2. Eigenspannungen geschweißter Teile können durch Anlassen und Vibrationsalterung beseitigt werden

3. Für die Werkzeugmaschinenführung wird selbstschmierendes Material verwendet, sodass eine häufige Schmierung und Wartung nicht erforderlich ist

4. Die Getriebestruktur der Werkzeugmaschine nimmt ein oberes dynamisches Biegedesign an, um geräuscharme und stabile Arbeitsbedingungen zu gewährleisten. Der untere Totpunkt kann den Druck aussetzen und halten, um die Genauigkeit der Werkstücke sicherzustellen.

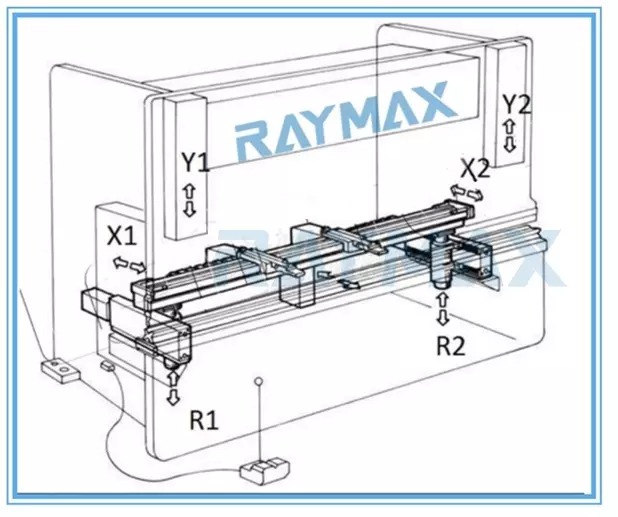

5. Die Bewegung und Position des linken und rechten Zylinders werden durch die Achsen Y1 und Y2 gesteuert, das geschlossene Steuersystem besteht aus einem elektrohydraulischen Servoventil und einem Gitterlineal-CNC-System. Jede Achse kann im Programmiermodus arbeiten, und der Schieber hat eine hohe Positioniergenauigkeit beim Drücken auf das Werkstück. Das Gitterlineal ist mit dem Arbeitstisch verbunden, um den Effekt der Säulenverformung auf die Schieberposition zu eliminieren.

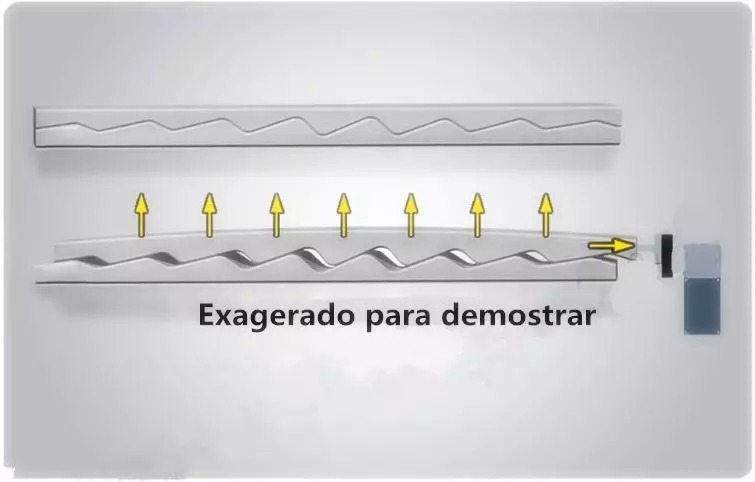

6. Die Kompensation der Arbeitstischdurchbiegung wird durch die V-Achse des NC-Systems gesteuert. Das automatische hydraulische Durchbiegungskompensationssystem besteht aus einer Reihe von Hydraulikzylindern, die sich unter dem Arbeitstisch befinden. Das CNC-System kann die relative Verschiebung des Zylinders entsprechend dem Lastwert bei der Arbeit steuern und eine Gruppe idealer Kompensationskurven bilden. Außerdem ist am Slider ein keilartiger Kompensationsmechanismus eingebaut, um den durch langes Arbeiten verursachten Verschleißverlust zu verringern der Ober- und Unterform kompensiert werden

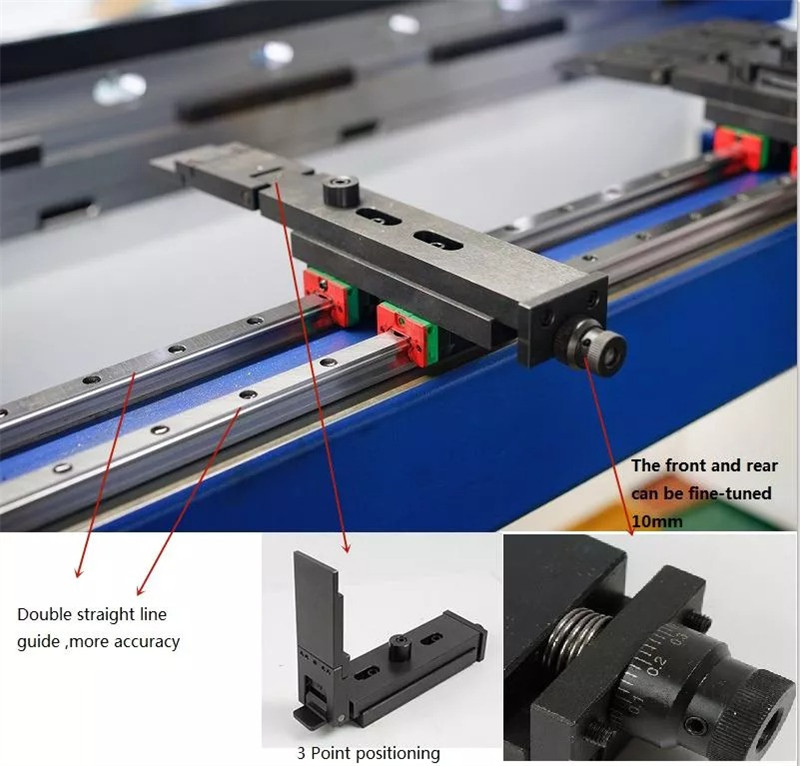

7. Der hintere Träger wird durch die x-Achse des NC-Systems gesteuert, angetrieben durch einen Servomotor und eine Kugelumlaufspindel und durch eine lineare Führungsbahn übertragen.

Hinteranschlagsystem

Y1 ---- Elektrohydraulische synchrone Steuerachse des linken Zylinders.

Y2 --- Elektrohydraulische synchrone Steuerachse des rechten Zylinders

X1,X2Bewegliche Achse des Hinteranschlags (hinten und vorne)

R1,R2 Bewegungsachse des Hinteranschlags (auf und ab).

Z1,Z2 Zwei Anschlagfinger bewegen die Achse (links und rechts).

V CNC-Bombierachse.

Der Hinteranschlag besteht aus hochfestem Aluminiumlegierungsmaterial, wird von Servomotoren angetrieben und nimmt Kugelstangen und lineare Führungsschienen mit guter Positioniergenauigkeit auf.

Vollumhüllendes Design wartungsfrei.

DA66T

Die neue Generation der DA-Touch-Steuerungen bietet einen noch höheren Grad an Effizienz bei der Programmierung, Bedienung und Steuerung moderner Abkantpressen. Benutzerfreundlichkeit kombiniert mit modernster Technologie gehen Hand in Hand und steigern die Produktivität.

Der Touchscreen bietet Zugriff auf die bewährte Delem-Benutzeroberfläche und ermöglicht die direkte Navigation zwischen Programmierung und Produktion. Funktionen befinden sich direkt dort, wo Sie sie benötigen, und bieten eine optimierte Ergonomie in der gesamten Anwendung.

Der DA-66T bietet 2D-Programmierung mit automatischer Berechnung der Biegefolge und Kollisionserkennung. Vollständige 3D-Maschineneinrichtung mit mehreren Werkzeugstationen, die echtes Feedback zur Machbarkeit und Handhabung des Produkts geben.

Hochwirksame Regelalgorithmen optimieren den Maschinentakt und minimieren die Rüstzeit. Dies macht die Verwendung von Abkantpressen einfacher, effizienter und vielseitiger als je zuvor.

● 2D-Grafik-Touchscreen-Programmiermodus

● 3D-Visualisierung in Simulation und Produktion

● 17-Zoll-Farb-TFT mit hoher Auflösung

● Vollständige Windows-Anwendungssuite

● Kompatibilität mit Delem Modusys (Modul skalierbar und adaptiv)

● USB, Peripherieschnittstelle

● Benutzerspezifische Anwendungsunterstützung innerhalb der Multitasking-Umgebung des Controllers

● Schnittstelle zum Biegen und Korrigieren des Sensors

Offline-Software

● Vollständige Offline-Programmierung

● Automatische 2D/3D-Biegefolgeberechnung

● Grafische Produktprogrammierung und Erstellung von Biegefolgen

● Machbarkeitsstudien und Produktion

● Kollisionserkennung

● Vorbereitung

● Produktfreigabe über Windows-Netzwerk mit Abkantpressen-CNC

● Vorbereitung der Maschineneinrichtung einschließlich Druckfunktion

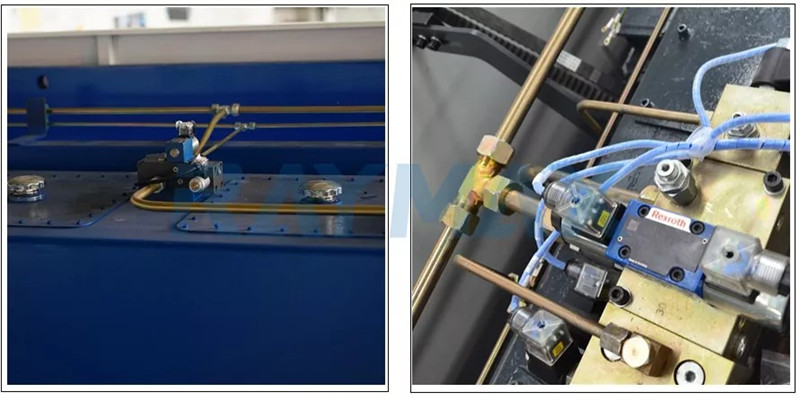

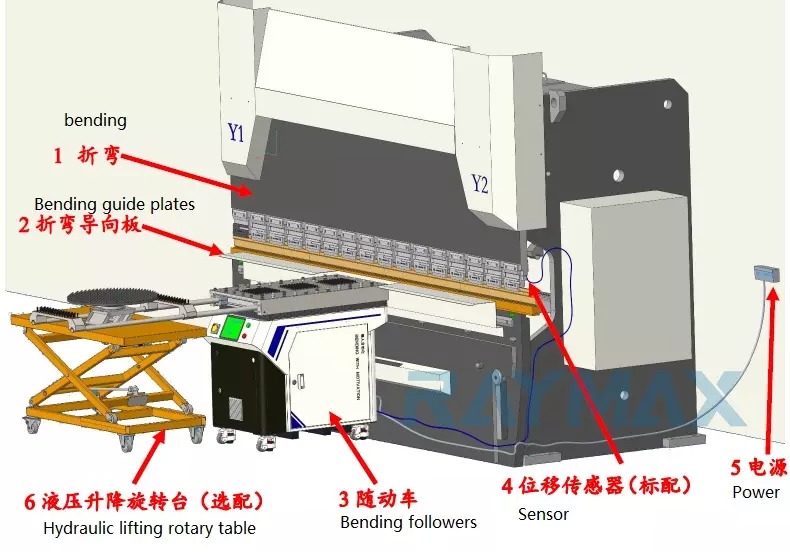

Das Detail der hydraulischen CNC-Biegemaschine

Hochdruck-Klemmschlauchanschluss

Hochdruck ölfrei, pflegeleicht

Deutsches Rexroth-Ventil, schnelle Druckreaktion

Die Maschine kann kontinuierlich unter Nennlast arbeiten

1. Lineare Encoder

2. Messschritt 5 um Pleuelanschluss große Montagetoleranzen

Die Krönung

● Der untere Tisch ist mit einem automatischen Durchbiegungskompensationsmechanismus ausgestattet, und der Kompensationsbetrag wird automatisch vom numerischen Steuersystem eingestellt, um eine gleichmäßige Biegegenauigkeit des Werkstücks sicherzustellen.

● Die Werkbank hat ein einzigartiges Design, das die Durchbiegung des unteren Werkzeugs effektiv reduziert.

Lineare Encoder

Messschritt 5 um Pleuelanschluss große Montagetoleranzen

Optional

1. Biegen von Anhängern

2. DSP-Faserlaserschutz

3. WILA-WERKZEUG

4. KYOKK-Schnellspanner